A. Pengertian Pengujian Fatik

Uji

fatik adalah kelelahan yang sering terjadi pada material yang dinamis. Sejak

tahun 1830 telah diketahui bahwa logam yang dikenai tegangan berulang akan

rusak pada tegangan yang jauh lebih rendah dibanding yang dibutuhkan untuk

menimbulkan perpatahan pada beban tungggal. Kegagalan yang terjadi pada keadaan

beban dinamik dinamakan kegagalan lelah (fatigue failures), barangkali karena

pada umumnya kegagalan tersebut hanya terjadi setelah periode pemakaian yang

cukup lama.

{tocify} $title={Daftar Isi Artikel}

Kegagalan

fatiq semakin menonjol sejalan dengan pengembangan teknologi seperti; pesawat,

mobil, kompresor, pompa, dan lain-lainnya. Kesemuanya mengalami beban berulang

dan getaran. Hingga kini sering dinyatakan bahwa kelelahan meliputi paling

tidak 90% dari seluruh kegagalan yang disebabkan oleh hal-hal yang bersifat

mekanis.

Terdapat

tiga faktor dasar yang diperlukan agar terjadi kegagalan lelah. Ketiga factor

tersebut adalah:

1. tegangan tarik maksimum yang cukup tinggi

Tegangan

tarik maksimum merupakan factor yang bisa membuat benda uji adatu kompenen

mesin mengalami kegagalan lelah. Tegangan tarik yang tinggi membuat kegagalan

lelah lebih cepat tejadi. Dimana saat tegangan tarik semakin besar, maka

semakin cepat pula kegagalah lelah terjadi.

2. variasi atau flutuasi tegangan yang cukup besar

Variasi

atau fluktuasi tegangan adalah naik turunnya besaran tegangan yang

mengakibatkan kegagalan lelah terjadi. Biasanya benda uji atau komponen mesin

akan mengalami kegagalan lelah pada atau sekitar permukaan benda uji. Dengan

adanya fluktuasi tegangan tersebut

membuat benda uji di bawah batas kegagalan lelah, sehingga mengakibatkan umur

kegagalan lelah semakin cepat.

3. siklus penerapan tegangan yang cukup besar

Semakin

besar siklus tegangan yang diterapkan pada pengujian fatik, menyebabkan cepat

terjadinya kegagalan lelah. Dealoam banyak pengujian dan aplikasi pemakaian,

tegangan maksimum terjadi pada permukaan benda uji atau kompnen mesin.

Baca Juga : PERPATAHAN DAN KELELAHAN (FRACTURE AND FATIGUE)

Selain

tiga faktor diatas terdapat sejumlah variable lain, yakni; konsentrasi

tegangan, korosi, suhu, kelebihan bahan, struktur metalurgis, tegangan sisa,

dan tegangan kombinasi yang cendrung untuk mengubah kondisi kelelahan.

B. Mekanisme pengujian Fatik

Ada

tiga tahap terjadinya kegagalan lelah, yaitu crack initiation, crack

propagation, dan fracture secara tiba-tiba akibat pertumbuhan crack yang tidak

stabil.

1. Crack initiation

Pada

skala mikroskopik material (logam) ulet (ductile) adalah tidak homogen dan

anisotropic sehingga pasti terdapat stress concentration (notched). Ketika ada

beban yang berosilasi (beban dinamik) di daerah notch akan menyebabkan local

yielding pada daerah tersebut Yielding plastis yang terlokalisasi tersebut

menyebabkan distorsi dan membentuk “slip band ” sepanjang batas kristal

material. Slip band dalah daerah yang sangat intens mengalami deformasi akibat

shear motion.

Dengan

semakin banyaknya tegangan yang berosilasi maka slip band terus bertambah dan

akan bergabung membentuk mikroskopic crack. Walaupun tidak ada notch mekanisme

ini tetap terjadi sepanjang beban dinamik melampaui yield strength di suatu

daerah mikroskopik pada material.

Keberadaan

void atau inclusion membantu terjadinya crack. Material yang keuletannya lebih

rendah cenderung lebih cepat mengalami crack, dengan kata lain material

tersebut “more notch sensitivity”. Untuk material getas, mekanisme local yield

(crack initiation) tidak terjadi, tetapi langsung ke tahap rack propagation di tempat dimana terdapat

void atau inklusi pada material.

2.Crack propagation

Crack yang berujung tajam menimbulkan konsentrasi tegangan yang lebih besar dibandingkan dengan notch, dan daerah plastis selalu timbul di ujung crack ketika crack terbuka akibat tegangan tarik, yang kemudian menumpulkan crack. Crack yang tumpul mengurangi efektivitas konsentrasi tegangan.

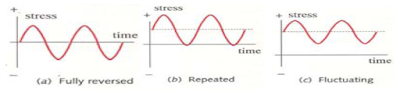

Ketika tegangan

tarik berubah siklus ke tegangan tekan/ nol/ tegangan tarik yang cukup kecil

seperti pada gambar a, b dan c di samping akan menyebabkan crack menutup dan

momentarily yielding berhenti dan hal ini menyebabkan crack meruncing kembali

tetapi dengan dimensi yang lebih besar. Hal ini terjadi berulang-ulang

sepanjang tegangan lokal di ujung crack bersiklus mulai dari bawah tegangan

tarik yield (<σy) sampai tegangan diatas tegangan tarik yield (>σy).

Mekanisme

lain penyebab crak propagation adalah korosi. Apabila ada suatu komponen mesin

yang terdapat crack di dalamnya berada di lingkunagan korosif maka crack dapat

tumbuh ketika menerima beban statik. Kombinasi tegangan dan korosi memiliki

efek yang saling bersinergi satu sama lain yang mana material akan cepat terkorosi

ketika menerima tegangan dibandingkan material yang tidak menerima tegangan.

3. Fracture

Pertumbuhan crack pada suatu komponen akibat siklus beban dinamik akan mencapai dimensi tertentu yang cukup besar untuk menimbulkan stress intensity factor, K di ujung crack yang selevel dengan fracture toughness, Kc material sehingga komponen tersebut dapat gagal secara tiba-tiba tanpa adanya peringatan terlebih dahulu pada siklus beban dinamik berikutnya. Mekanisme kegagalan ini sama dengan kondisi dimana K=Kc tercapai dengan adanya mekanisme crack propagation.

Baca Juga : PEMBUATAN KOMPOSIT

Pemeriksaan dengan menggunakan mata telanjang pada komponen yang gagal akibat

fatigue menunjukkan suatu pola tertentu. Ada suatu daerah yang dimulai dari

tempat dimana awal micocrack terjadi yang mana daerah tersebut kelihatan

mengkilap (burnished). Daerah tersebut terpisah dengan daerah yang terlihat

pudar/ tidak mengkilap dan kasar (dull and rough) dan terlihat seperti patah

getas.

C. Langkah Pengujian Fatik

1.

Pengujian komposisi kimia

Pengujian

komposisi kimia dimaksudkan untuk mengetahui apakah komposisi kimiam aterial

besi cor kelabu yang dibuat sesuai dengan material yang telah dikembangkan

sebelumnya.

2.

Pengujian metalografi

Pengujian

metalografi dimaksudkan untuk mengetahui distribusi dan ukuran grafit

serpih danfasa-fasa yang ada pada material

3.

Pengujian kekarasan

Pengujian

kekerasan dimaksudkan untuk mengetahui keseragaman sifat mekanik test bar.

Hal ini dilakukan karena test bar yang dibuat jumlahnya banyak.

4.

Pengujian tarik

Pengujian

tarik dimaksudkan untuk mengetahui kekuatan tarik material besi cor kelabu

yang dihasilkan. Data ini digunakan sebagai acuanu ntuk menentukan besarnya

tegangan yang akan dikenakan pada spesimen uji lelah. Selanjutnya setelah

besarnya tegangan yang akan dipakai pada pengujian lelah ditetapkan, maka dapat

dihitung besarnya masa pemberat yang akan digunakan pada pengujian lelah.

5.

Pengujian lelah

Pengujian lelah siklus tinggi dimaksudkan untuk mengetahui ketahanan materialsaat dikenai beban yang berfluktuatif yang telah ditentukan sebelumnya. Ketahanan tersebut dinyatakan dengan jumlah siklus sampai spesimen lelah patah. Apabila spesimen mampu bertahan sampai 106 siklus, maka pengujian dihentikan.

D. Faktor Mekanik yang Mempengaruhi Umur Fatik

1. Konsentrasi Tegangan

2. Peningkatan tegangan menurunkan umur fatik

3. Pemicunya

dapat secara mekanis (misal: fillet atau alur pasak)maupun metalurgi (misal;

porositas atau inklusi).

4. Kegagalan

fatik selalu dimulai pada peningkatan tegangan, biasanya pada atau dekat dengan

permukaan

Untuk

mengetahui sifat bahan terhadap kekuatan tersebut maka dilakukan pengujian

dengan dua cara yaitu:

a.Cara

Izod (USA),

b.Cara charphy (Inggris)

|

Gambar: Pengujian Cara Izod dan charphy

E. Mengidentifikasi Jenis Patahan

Ada beberapa tipe perpatahan

yang dikenal yaitu :

1. Perpatahan transgranural dikenal dengan patah bulat dimana terjadi pada butir

logam yang biasanya terjadi pada temperature

rendah, permukaannya mengikuti bidang vertikal terentu.

2. Perpatahan intergranural adalah perpatahan yang terjadi antra butir-butir

logam yang kerap kali dianggap sebagai

perpatahan pada berbagai paduan.

Patahan

berdasarkan arah beban yang diberikan terhadap materal yaitu :

1.

Opening Shear : merupakan perpatahan akibat pemberian beban yang mengakibatkan

tegangan arahnya tegak lurus dengan bidang perpatahan dan berada pada posisi

yang sejajar berlawanan arah pada

masing-masing sisi contohnya pada shockbreaker.

2.

In Plane Shear : arah perpatahan melintang, hal ini terjadi karena beban

diberikan ridak sejajar dan berlawanan arah pada ujung sehingga seakan-akan

terjadi sliding contohnya pada kopling gesek

3. Out Plane Shear: terjadi akibat beban vertika dimana tegangan tersebu berada pada arah yang tidak sejajar dan berlawanan arah arah pada sumbu vertikal contohnya pada roda gigi.

Peningkatan ukuran benda uji juga menurunkan gradien tegangan sehingga lebih banyak bahan memungkinkan menegang lebih tinggi. Data pengujian kadang tidaklah konsisten secara menyeluruh; beberapa peneliti tidak menuliskan efek dari ukuran. Mungkin terdapat suatu efek dari jenis pengujian yang digunakan. Dalam Baja Karbon murni, batang halus tidak menunjukkan efek dimana batang bertakik berpengaruh .